Bei der Härterei Schmidthaus GmbH in Breckerfeld wurde die Produktionsplanung durch eine KI-unterstützte Softwarelösung vollständig digitalisiert. In Kooperation mit der Effizienz-Agentur NRW und gapzero werden Daten aus allen 48 Industrieöfen in Echtzeit analysiert und Aufträge automatisch optimiert. Die Maßnahme erforderte eine Investition von 56.000 Euro und erzielt eine jährliche Erdgasersparnis von ungefähr 800.000 Kilowattstunden sowie eine CO?-Reduktion von 150 Tonnen. Das Unternehmen steigert damit kontinuierlich seine Energieeffizienz kosten- und ressourcenschonend.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Traditionsunternehmen Härterei Schmidthaus sichert erfolgreich täglich 250 Tonnen Ofenleistung

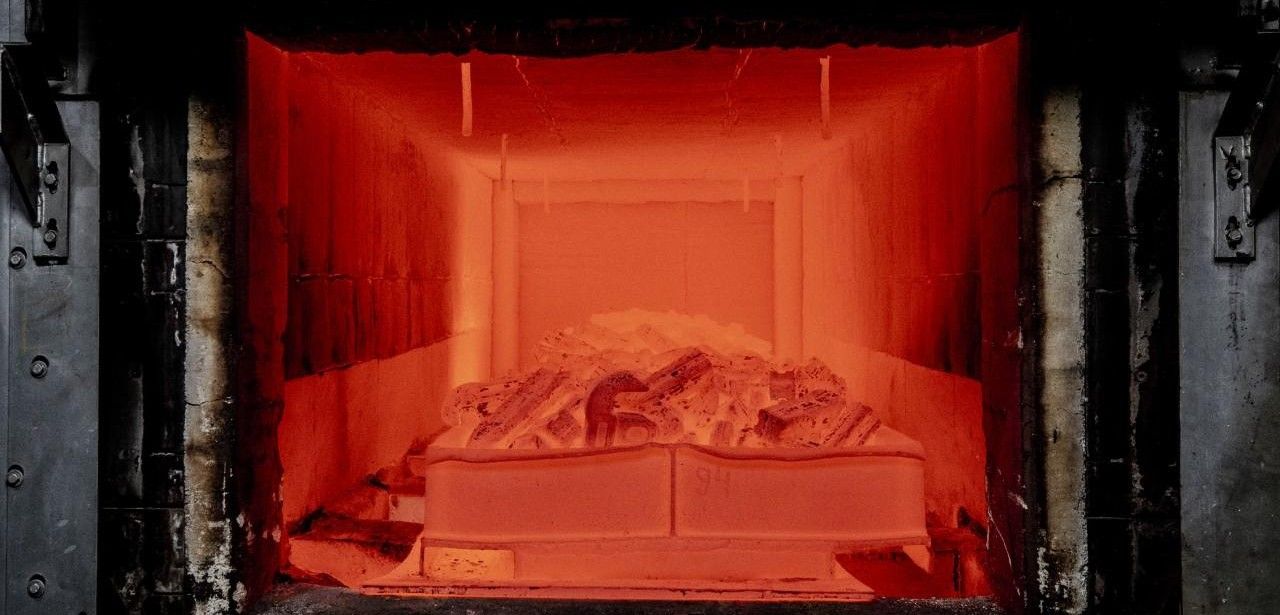

Die Härterei Schmidthaus GmbH vereint in ihrer familiengeführten Struktur über achtzig Jahre Erfahrung in der Wärmebehandlung von Stahl, Aluminium und anderen Legierungen. Am Standort Breckerfeld betreibt das Unternehmen eine Ofenflotte von insgesamt 48 gasbefeuerten Kammeröfen, Durchlauföfen und Durchstoßöfen. Damit wird ein täglicher Durchsatz von circa 250 Tonnen Material ermöglicht. Moderne Anlagensteuerungen, integrierte Chargendokumentation und optimierte Ablaufplanung sorgen für hohe Produktivität, Ressourcenschonung und reproduzierbare Ergebnisse. Prozessdatenanalyse fördert dauerhaft Effizienzsteigerung und Nachhaltigkeit.

Manuelle Planung führt zu dauerhaften, ungleichmäßiger Ofenbelegung und Energieineffizienz

Bislang koordinierten erfahrene Mitarbeitende die Ofenauslastung ohne digitale Unterstützung, indem sie Aufträge per Telefon und in Tabellen manuell zusammensetzten. Diese Vorgehensweise führte dazu, dass kurzfristige Umstellungen der Ofenreihenfolge und Kapazitätsanpassungen intransparent und inkonsistent abliefen. Das Resultat waren ungleichmäßige Belegungen, verlängerte Haltezeiten und erheblicher Mehraufwand bei der Nachverfolgung. Zudem verursachte der unvorhersehbare Energiebedarf trotz derselben Produktionsmengen jährliche Mehrkosten. Eine standardisierte Planung hätte Verbrauchsspitzen vermieden sowie eine verlässliche Steuerung und Kostenreduktion ermöglicht.

KI-gestützte Auftragsorganisation automatisiert gesamte Prozessabfolge ressourceneffizient, effizient und transparent

Im Rahmen der efa-Beratung Ressourcenschonung der Effizienz-Agentur NRW entwickelten das Unternehmen und die gapzero mathematical decision support GmbH eine KI-gestützte Auftragsorganisation. Diese analysiert fortlaufend Produktionsanforderungen, prüft verfügbare Kapazitäten und kalibriert Temperaturschichten in Industrieöfen. Die Plattform generiert dynamische Belegungspläne, die Leerläufe reduzieren und Energieflüsse optimieren. Dadurch sinken Erdgasverbrauch und CO?-Emissionen. Gleichzeitig schaffen automatisierte Reports mehr Planungssicherheit und entlasten das Team von manuellen Abstimmungsprozessen. Intelligente Planungssoftware ermöglicht kosteneffiziente Abläufe in der Wärmebehandlungskette.

KI-gestützte Produktionsreihenfolge ermöglicht konsistente Ofenauslastung und spart signifikant Energiekosten

Die neue Software orchestriert Produktionsaufträge nach Priorität unter Berücksichtigung der optimalen Ofenbelegung. Dadurch werden Abweichungen von den geplanten Haltezeiten ausgeschlossen und die Stabilität im Temperaturmanagement deutlich erhöht. Der resultierende geringere Gasverbrauch führt zu Kostenersparnissen und reduziert den CO?-Fußabdruck. Automatisierte Abläufe erkennen frühzeitig mögliche Verzögerungen und verhindern Haltezeitüberschreitungen proaktiv. Diese Verbesserung steigert die Gesamtanlageneffizienz, sorgt für transparente Prozesskontrolle und bietet dem Unternehmen einen langfristigen Wettbewerbsvorteil und unterstützt eine nachhaltige Produktionsstrategie langfristig.

Effizienzsteigerung: KI-Steuerung senkt Gasverbrauch um 800.000 Kilowattstunden pro Jahr

Infolge der Automatisierung der Produktionsplanung mit künstlicher Intelligenz verringerte sich der Energiebedarf der Kammeröfen um circa 17 Prozent. Damit werden jährlich ungefähr 800.000 Kilowattstunden Erdgas eingespart, was einer Einsparung von rund 150 Tonnen CO? pro Jahr gleichkommt. Die KI analysiert kontinuierlich Temperaturkurven, prognostiziert Lastprofile und passt die Belegungsreihenfolge dynamisch an, wodurch Wärmeverluste und unproduktive Haltezeiten reduziert, die Energieeffizienz gesteigert und Betriebskosten nachhaltig gesenkt werden und trägt entscheidend zur Klimaneutralität bei.

Digitalisierte Planung steigert Transparenz, spart Zeit, entlastet Mitarbeiter nachhaltig

Die neu implementierte Softwarelösung automatisiert zentrale Schritte der Produktionsplanung, wodurch der manuelle Aufwand deutlich reduziert wird. Eingehende Prozessdaten werden selbstständig gesammelt, konsolidiert und analysiert, sodass Planer jederzeit Zugriff auf korrekte und aktuelle Informationen haben. Diese erhöhte Transparenz ermöglicht eine präzise Steuerung von Ofenkapazitäten, optimierte Schichtübergaben und vorausschauende Wartungsplanung. Gleichzeitig gewinnen die Mitarbeiter wichtige Kapazitäten für Innovationen und Prozessverbesserungen, was nachhaltig zu höherer Effizienz und Wettbewerbsfähigkeit beiträgt. Fehlerquellen lassen sich so gezielt minimieren und die Planungsqualität kontinuierlich steigern.

Digitale Produktionsplanung amortisiert Investitionskosten erheblich binnen weniger schneller Betriebszyklen

Während bisherige Planungsprozesse manuell erfolgten, flossen jetzt 56.000 Euro in digitale Planungstechnologie. Die neuen Softwarefunktionen automatisieren Terminierung, Kapazitätsprüfung und Lagerverwaltung. Parallel dazu sorgt ergänzende Hardware für eine nahtlose Datenerfassung. Diese Kombination aus Software- und Hardwareinvestitionen optimiert Abläufe, reduziert Schnittstellenverluste und führt zu messbaren Kostensenkungen. Schon nach wenigen Zyklen gleichen die Einsparungen die Investitionssumme vollständig aus und ermöglichen zudem eine verbesserte Planungstransparenz und erhöhte Betriebssicherheit. Sie steigert Effizienz, Wettbewerbsfähigkeit und Ressourcenschonung.

Transparente Softwareplanung reduziert manuellen Aufwand und steigert Anlagenauslastung signifikant

Durch die Einführung einer KI-basierten Auftragsorganisation automatisiert die Härterei Schmidthaus GmbH die bisher zeitaufwendige manuelle Ofenplanung und erreicht damit eine deutlich höhere Transparenz im Fertigungsprozess. Die intelligente Software passt die Produktionsreihenfolge dynamisch an, optimiert die Auslastung aller Industrieöfen und verringert Haltezeiten. Dadurch sinkt der Erdgasverbrauch spürbar, während gleichzeitig CO?-Emissionen reduziert werden. Die Investition verbessert die Ressourceneffizienz und stärkt die Wettbewerbsfähigkeit des Unternehmens langfristig. Die Amortisation erfolgt bereits innerhalb weniger Monate.